TDM介绍

TDM是专业的刀具数据管理解决方案供应商。总部位于德国图宾根。自1988年开始,便致力于刀具管理系统的开发与市场推广。全球超过900家客户和15000名使用者,他们正在使用TDM系统,高效运行着他们的车间。

TDM是SANDVIK山特维克集团的旗下的子公司。这使得TDM能够依靠国际优秀的刀具制造商的专业知识并参与他们的客户项目。

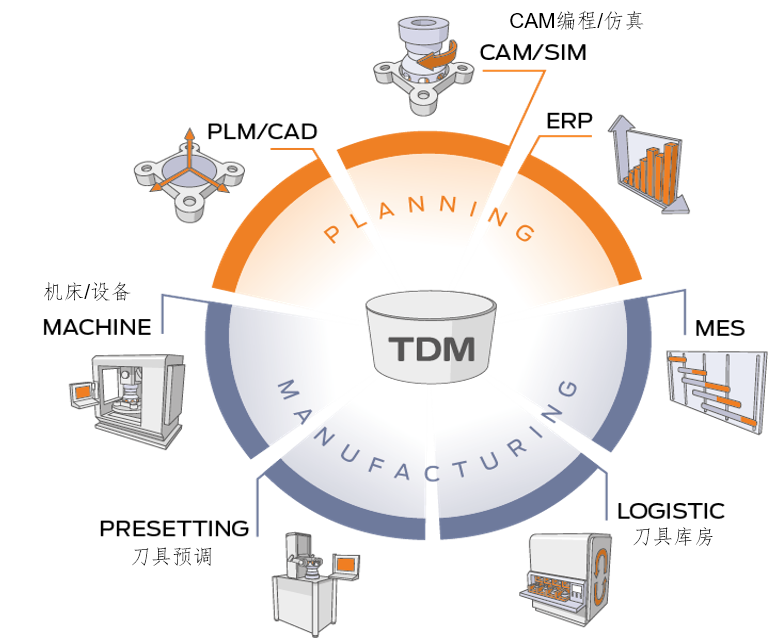

TDM的重点是为刀具数据的整个生命周期提供解决方案和服务。TDM通过提供广泛的接口,有助于优化金属切削刀具的规划使用和提高工厂生产效率。

TDM特征

TDM作为刀具的中央数据平台,全面支持工厂的各个环节数据连通。

通过TDM的不同模块,从刀具采购,库存管理,工艺数据管理,车间刀具管理,到最终报废,报表统计等,实现全过程的刀具状态管理。确保刀具数据准确、透明,并使得流程合理、高效。

通过执行TDM刀具数据管理项目,为企业带来不可预估的刀具费用节约和生产效率的提升。

视频:《TDM是如何管理刀具》