KELCH 是致力于刀具预调仪研发与制造的全球领导者,以其坚固结构、精准测量和先进技术,为机加工企业提供专业的刀具管理解决方案,助力实现降本增效。选择 KELCH,即是选择通过精准、稳定的刀具预调,直接提升数控加工效率、优化生产流程并减少资源浪费。

核心价值:直击数控加工核心痛点

在数控加工场景中,机床停机时间长、人工数据输入误差大是制约生产效率的重要因素。KELCH 对刀仪通过 “离线设置 + 自动数据加载” 的核心设计,将刀具从机床本体上进行预调与测量,从根源上减少机床因刀具设置产生的停机时间,大幅提升设备利用率。

当生产过程中需要更换旧刀具或加载新刀具时,KELCH 对刀仪的测量数据可自动同步至机床控制器,无需人工手动输入参数。这一设计不仅减少了对人工干预的依赖,节省了参数录入的工作时间,更从根本上消除了人工数据输入可能产生的误差风险,确保刀具参数与加工需求高度匹配,保障加工精度与产品质量稳定性。

技术特性:坚固精准,适配专业场景

KELCH 对刀仪以“技术先进” 为核心研发导向,产品具备三大关键特性:

- 结构坚固性:采用高稳定性材质与精密制造工艺,确保设备在车间复杂生产环境(如振动、温度波动)下仍能保持稳定运行,延长设备使用寿命,降低维护成本;

- 测量精准性:依托专业的测量技术,可精准获取刀具几何参数与尺寸数据,为后续加工提供可靠的参数依据,减少因刀具参数偏差导致的废品率;

- 技术先进性:紧跟数控加工技术发展趋势,设备设计适配现代化数控车间的生产流程,可与后续刀具管理环节高效衔接,为数字化加工提供数据支撑。

产品系列:KENOVA set line 型号分类,适配多元需求

一、 基础系列

1. KENOVA set line V123

定位:灵活的台式设备,用于快速预调刀具。

核心特点:

机械式测量,带精密指示表。

稳定的测量立柱和导轨,配备微调单元。

可配置自适应过渡套,以适应不同刀柄尺寸(如SK、HSK、PSC、VDI)。

结构紧凑,重量较轻(44kg)。

二、 工业系列

1. KENOVA set line V345C / V466C

定位:稳定、精确的中档设备,适用于智能生产过程。

核心特点:

采用高抗扭铸铁机身和直线滚珠轴承导轨。

配备双轴微调系统和气动快速调整。

集成 Covis+ 数码相机,带LED透射光和反射光照明,用于精确测量和检查切削刃。

V345C:测量直径400mm,量程长度500mm;V466C:测量直径600mm,量程长度600mm。

2. KENOVA set line V345P

定位:工业系列中投影仪版本的选择。

核心特点:

使用高对比度投影仪进行切削刃的光学扫描(20倍放大率)。

具备与V345C相似的机械稳定性和精度。

配备SK50高精度主轴和PC面板运行EASY软件。

特别适合车间环境,不受油污等外部因素影响。

3. KENOVA set line V3xx

定位:半自动或全自动、兼容工业4.0的对刀仪,是工业系列的扩展。

核心特点:

紧凑的铸铁设计,提供手动、半自动、全自动三种操作模式。

配备带远心透镜的CCD相机,垂直测量精度达2μm。

量程范围大(X轴可达-100至600mm,Z轴600mm)。

可选用自动聚焦/数控、中心高测量相机等自动化功能。

4. KENOVA set line H343

定位:卧式刀具测量的入门级产品,结构紧凑。

核心特点:

专为中小型企业设计,占地空间小。

气动控制快速调整轴,配备多功能工作台,支持多种接口刀柄。

集成远心光学系统和CCD相机,可选用EASY或CoVis软件。

三、 高端系列

1. KENOVA set line V6xx

定位:体积小、精度高的高端设备。

核心特点:

专利系统设计,结构紧凑,为刀具和工具预留空间。

采用模块式精密主轴,承重可达100kg。

可选配第二相机(中心高测量、磨削专用)和专用测头,用于复杂切削刃,重复测量精度达2μm。

量程可选,Z轴最大可达1000mm。

2. KENOVA set line V9xx / V9xx-S

定位:革命性的全自动高端对刀仪,代表了最高技术水平。

核心特点:

机身采用热稳定性极佳的人造大理石,一体铸造成型,抗振抗温变。

3轴或4轴数控驱动,功能全面。

V9xx-S 型号是对刀仪与自动热缩机的一体化集成设备,可在一台设备上完成加热、冷却、测量和预调的全套流程。

配备模块式精密CNC主轴,刀具承重达150kg。

提供最大量程(X轴最大至1030mm,Z轴最大至1200mm)。

集成多种先进功能,如Mo Detec零点监测、刀具锁紧监测、自动刀长调整等,确保极高的流程可靠性和精度。

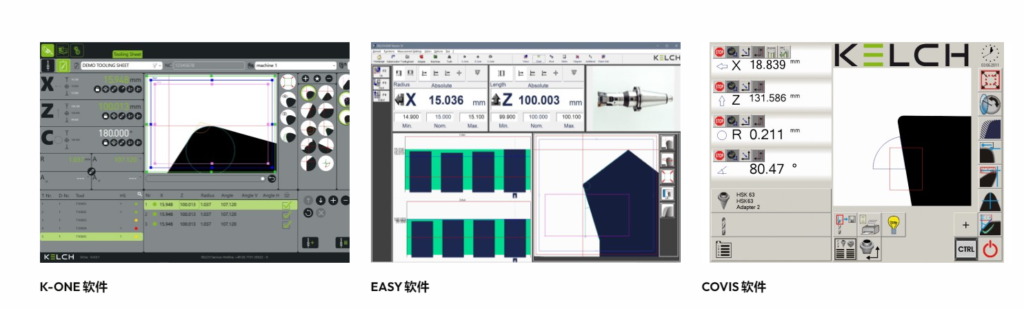

测量控制软件:降低操作门槛,提升数据价值

为充分发挥对刀仪的测量性能,KELCH 凯狮为全系列产品配备了专属的 “测量控制软件”,该软件不仅具备行业领先的稳定性与易用性,还集成了丰富的测量与数据处理功能,成为对刀仪差异化竞争力的重要组成部分。

1. 核心优势:稳定运行 + 直观操作,降低使用门槛

软件采用成熟的底层架构设计,经过长期行业验证,在连续 24 小时高强度运行场景下,仍能保持稳定的性能,无卡顿、数据丢失等问题,适配大规模生产的连续作业需求。操作界面采用图形化设计,所有功能模块(如参数测量、数据导出、设备校准等)均以清晰的图标与文字标注呈现,操作人员无需掌握复杂的编程知识,只需按照界面提示的步骤进行点击操作,即可完成整个测量流程。同时,软件支持多语言切换功能,可根据车间操作人员的语言习惯调整界面语言,进一步降低跨地区、跨团队使用的沟通成本。

2. 功能模块:覆盖测量全流程,满足多样化需求

软件集成了丰富的功能模块,从刀具装夹后的定位校准,到参数测量、数据校验、报表生成,再到数据导出与上传,实现了测量全流程的覆盖:

-基础测量功能:支持刀具长度、直径、刀尖圆弧半径、刀具跳动量等核心参数的自动测量,测量完成后自动生成数据清单,标注每个参数的实测值与公差范围,方便操作人员快速判断刀具是否符合加工要求;

-检测分析功能:部分高端软件版本支持 “刀具刃口质量检测”,通过高清成像系统捕捉刀具刃口的微观状态,自动识别刃口崩缺、磨损等缺陷,并生成缺陷位置与程度的分析报告,帮助企业提前发现刀具质量问题,避免加工过程中出现异常;

-数据管理功能:支持测量数据的本地存储与云端备份,操作人员可按时间、刀具编号、加工订单等维度对历史数据进行检索与查询,便于生产质量追溯;同时,软件支持数据报表的自定义生成,可根据企业需求导出 Excel、PDF 等格式的报表,报表中可包含刀具信息、测量时间、操作人员、设备编号等关键数据,满足生产管理与质量审核的需求。

3. 平台选择:三种方案适配不同场景,灵活度高

针对不同作业要求(如测量精度等级、功能复杂度)与预调仪型号,软件提供三种独立的平台可供选择,每个平台均为针对性优化的成熟方案:

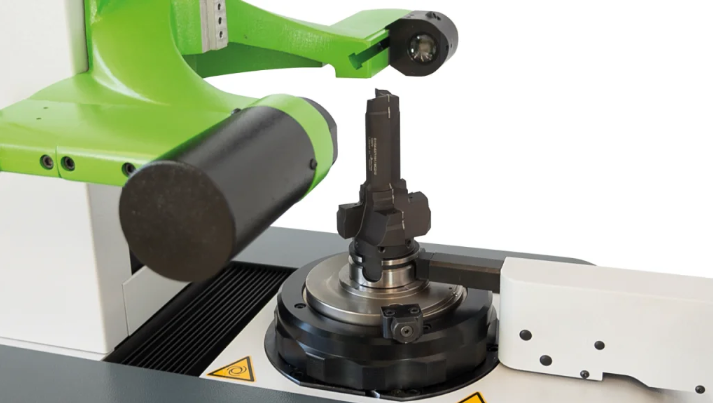

自动化方案:硬件自动化功能 + 软件智能支撑 + 全流程数据互联

一、硬件:分系列聚焦自动化核心机型与功能

工业系列:自动化入门与进阶

- 核心机型:KENOVA set line V3xx(工业系列核心)

- 模式灵活:支持手动/半自动/全自动切,全自动型通过“可视控制面板3轴微调”实现全自动化操作;

- 自动测量:可选配c、x、z轴电机驱动,多刃刀具可自动聚焦、自动完成测量;

- 数据衔接:搭载RFID系统,支持手动刀具识别(最多2个读写头),为自动化刀具管理提供数据基础。

高端系列:全自动化核心载体

- KENOVA set line V9xx/V9xx-S(自动化天花板)

- V9xx:全自动对刀仪,3轴数控驱动(可选第4轴+自动长度调整轴),CCD相机自动扫描切削刃(重复精度2μm),无需人工干预;

- V9xx-S:热缩+预调全自动一体机,5轴(4轴数控)设计,可自动完成“刀具热缩→冷却→测量→预调”全流程,支持不同品牌刀具,冷却站可同时冷却3个刀柄(约60秒/次);

-自动化保障功能:Mo Detec零点监测(内插套自动识别、软件自动切换零点)、刀具锁紧监测(仅锁紧后启动测量),避免人工操作误差。

二、软件:自动化流程的“大脑”支撑

核心软件:EASY与CoVis

- EASY软件:自动化测量核心

- 自动编程:Teach-in功能无需编程,自动创建复杂刀具测量程序,调用即启动全自动测量;

- 智能辅助:3D向导自动生成刀具3D模型(兼容仿真软件格式),轮廓软件自动扫描成型刀具并与DXF图纸对比;

- CoVis软件:工业/高端系列适配

- 自动寻边:动态十字线自动识别刀具轮廓,自动计算半径、角度;

- 数据自动传输:支持与机床、刀具管理系统对接,避免人工录入。

软件接口:打通自动化数据链路

- 支持与TDM、Coscom、Fastems等刀具管理系统,及CAD/CAM系统互联,实现“测量数据→云端→机床”全自动流转。

三、智能互联:延伸自动化至工厂全流程

IoT解决方案

- 通过TeamViewer远程监控对刀仪温度、光强、振动等参数,实时预警异常,实现预测性维护,减少计划外停机。

智能工厂服务

- 系统集成:帮助客户实现“机床+对刀仪+测量系统”联网;

- 数字化管理:按DIN/ISO标准建立刀具数据库,自动化管理刀具全生命周期(采购→存储→使用→回收)。

与 TDM 体系协同:助力全流程刀具管理

作为山特维克集团生态下的重要组成部分,KELCH 对刀仪可与 TDM 刀具管理系统形成协同效应。TDM 系统专注于刀具全生命周期管理,而 KELCH 对刀仪提供的精准刀具数据,能为 TDM 系统的刀具主数据管理、库存管控、生产计划衔接提供前端数据支持,形成 “刀具测量 – 数据上传 – 全流程管理” 的闭环,进一步提升企业刀具管理效率,降低加工成本。

这种 “对刀仪前端测量 – TDM 系统后端管理” 的协同模式,彻底打通了 “刀具测量 – 数据管理 – 生产应用” 的完整链路,解决了传统管理模式中 “数据孤岛” 问题:一方面,避免了人工将对刀仪数据手动录入 TDM 系统的繁琐操作与误差风险,确保 TDM 系统中的刀具数据与实际测量值完全一致;另一方面,使企业能实时掌握每把刀具的参数状态、使用情况,实现刀具从采购入库、参数测量、生产使用到报废回收的全流程可视化管理,减少因刀具管理混乱导致的库存积压、错用刀具等问题,进一步降低企业的运营成本,提升整体生产管理效率。

Comments are closed