KHS GmbH,多特蒙德 – 饮料,食品和非食品行业灌装和包装系统的国际运营制造商 – 于1993年由Holstein&Kappert AG,Dortmund(成立于1868年)和Seitz-Werke GmbH(成立)合并而成。在1887年,后来SEN AG,Bad Kreuznach。该公司是SalzgitterKlöckner-Werke GmbH的百分之百的子公司,该公司是Salzgitter集团的一部分。

KHS集团由多特蒙德集中领导,目前在全球拥有约4,500名员工,营业额超过9亿欧元。 KHS在饮料行业的灌装和包装技术领域处于领先地位。最新开发,例如模块化结构的创新干燥部件解决方案,通用灌装系统,高性能标签技术,最先进的通信和诊断技术等等,记录了他们作为创新者的市场地位。

TDM作为整个刀具周期的基础

为了组织库存并提高透明度,KHS因此开始创建一个刀具数据库,用于刀具组件,刀具、仪表和校准设备以及夹紧装置和夹具的集中管理。通过提高生产透明度,目的是减少刀具库存和不同刀具的数量,以及避免刀具项目的缺货。同时,希望最小化安装时间并因此提高机器生产率。“特别是对于替换零件的单独制造,重要的是尽可能使用机器”,Matthias Boldt强调说。 通过TDM软件,我们为不断集成的刀具管理系统奠定了基础。“今天,完整的刀具周期以TDM为代表,所有刀具和技术数据都被记录/存储,可用于NC编程和刀具提供。“通过TDM,我们创建了一个全新的系统环境和组织结构。”

通过模拟可靠的生产过程

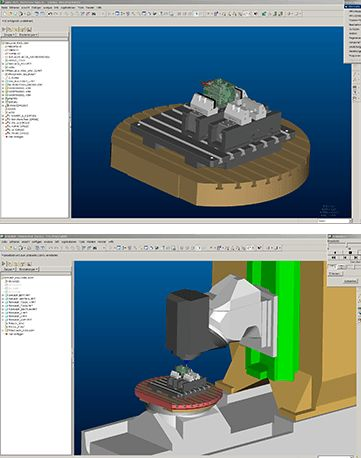

通过访问刀具数据,NC程序的创建还可以进行优化。提供几何和技术数据以及2D和3D刀具图形,可以对机器上的加工过程进行逼真的模拟。由于机器上制造的不同部件的多样性,因此无法完全确定NC程序是否绝对正确。“过去,我们必须仔细研究每一个加工过程,以排除加工中心碰撞的可能性”,Matthias Boldt回忆道。“在某些情况下,我们为TDM中的每个刀具存储了几个技术数据记录。因此,整个过程不仅更可靠,而且还大大加速。“

在TDM的基础上,KHS推出了用于NC编程的CAD / CAM系统Pro / NC。“在决定将TDM作为公司范围的刀具数据管理软件时,我们用Pro / NC取代了旧的CAM系统,并将其与TDM相关联”,Matthias Boldt解释道。通过这种方式,刀具经理和他的团队能够实现两个战略项目:一个界面,或者更确切地说,TDM在Pro / NC中的在线集成现在可以直接访问来自NC环境的TDM刀具数据。现在选择和加载刀具数据不需要更改系统。即使在后处理之前,也可以在Pro / NC中模拟创建的NC程序。碰撞轮廓早期被认识到。经过测试的NC程序的最终刀具列表存储在TDM中,并提供相应的刀具装配数据和信息,

但是,没有关于夹紧装置和夹具的相应信息,生产模拟有什么用?该数据通过TDM刀具规划系统和PDMLink进行维护,因此也可用于规划和模拟过程。因此,可以在机器上看到并模拟整个夹紧过程。“今天绘制的每一种刀具都可以轻松组装”,Matthias Boldt从经验中说道。原因:使用的适配器始终可用,并且未在计算机上使用。由于所涉及的所有系统之间的无缝交互,这是完全透明的。

TDM数据和图形生成器的使用也提供了重要的好处。从各种制造商的录制目录刀具中,它可以生成2D和3D图形,只需按一下按钮即可模拟。模拟,紧密复制制造过程,帮助KHS的生产计划摆脱了对机器本身进行测试的惯常做法,从而节省了宝贵的机器工时。“由于TDM和Pro / NC的深度整合,我们可以立即看到一个刀具,例如,实际上是否可以按照绘制的方式进行组装,以及行程长度是否正确或是否存在风险碰撞 – 与夹紧装置和适配器一起,也是在TDM中创建的。“(目前在规划中:到目前为止NC程序是”可靠的“,在后处理周期后,Vericut将实施逼真的机器仿真。)Matthias Boldt不能排除不稳定因素,尽管TDM:在不稳定的夹紧下摆动。“模拟中没有看到振动。”然而,机器操作员从经验中知道可能会出现意外的振动,特别是涉及悬挂刀具的情况,因此它们运行得更慢。

有组织的刀具存储:透明和最新

为了使刀具从刀具架经过预先设定再循环到机床并返回到刀具架中,可以正常运行/工作,每个阶段都使用TDM。其理念非常简单:当刀具从机器返回时,根据其磨损和可用性,将它们预先装入刀具架中进行组装或拆卸。(根据NC程序员提供的关于最小切割长度和最小总长度的信息,刀具设定器选择合适的刀具,最好是重新研磨。然后他设置刀具并将其预定到相应的机器上。)梭子也被管理和使用TDM库房模块激活。所有刀具移动都预订到成本中心,从而实现透明刀具控制。工具通过SAP界面获得:刀具要求通过预订信息转发给SAP。SAP货物部件号存储在TDM中以传输信息。TDM与SAP的联系已存在多年,极大地促进了刀具采购流程。

基于TDM,现在正在整个刀具范围内实现标准化。“没有库房模块,这是不可能的”,Boldt说。记录制造商的刀具数据,并且现在也根据其标准名称统一输入相应的正确名称。示例:对于同一刀具,深孔钻而不是长钻或深钻 – 因此,在过去,工人反复生产重复钻。采购理念现在也发生了变化:钻机,铣床等应尽可能始终来自同一制造商,以便在TDM中实现数据采集。“无论何时不再提供其他制造商的刀具或更换刀具材料,我们总是从我们的标准供应商处重新订购此刀具”,刀具管理负责人解释道。并且:同时,此程序还为订单带来成本效益。除了TDM测量仪和校准设备模块,MPO还可以对所有现有仪表和校准设备进行有效监控。如果在所有工厂中都存在这样的刀具管理系统,则不需要的刀具以及计量和校准设备可以从一个位置传递到另一个位置,从而也可以降低购置成本。目前,该模块用于已经实施TDM系统的四家工厂。

Comments are closed