什么是刀具数据管理?————制造全流程的数字化管控核心

在现代制造向智能化、高效化转型的浪潮中,刀具作为生产加工的核心要素,其管理效率直接决定了生产产能、产品品质与综合成本。TDM(Tool Data Management)刀具数据管理绝非简单的“刀具数字化记录”,而是以中央刀具数据库为核心,覆盖刀具从工艺设计、数字化建模、智能装配、库房流转到寿命监控的全生命周期,通过标准化数据体系、智能化工具与全系统集成,实现刀具选型精准化、流程自动化、数据透明化的现代化管理模式,最终为企业破解传统刀具管理痛点,构建降本增效的核心竞争力。

作为山特维克集团旗下专注于刀具数据管理的领军品牌,TDM Systems的解决方案深度融合了35年行业沉淀、全球1,000+企业的实践经验,以及航空航天、汽车制造、能源装备等多领域的标准化流程。我们不仅提供软件产品,更整合了刀具专业知识、企业信息化技术与定制化咨询服务,确保解决方案既能适配规模化生产的高效管控需求,也能满足高精度加工的精细化管理诉求,让不同规模、不同行业的客户都能从数字化刀具管理中持续受益。

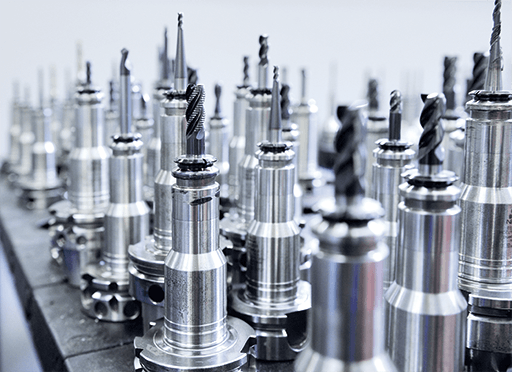

精准选型:从源头把控生产效率

生产率的提升始于每一道工序的刀具精准匹配——计划阶段的刀具选择直接影响三分之一的生产产出。TDM通过构建全面的刀具选择体系,让“选对刀、用好刀”成为常态:

- 多元化高效筛选:支持图形化搜索、订货号查询、几何参数(如切削直径、刃长)、工艺参数(进给/转速)等多维度筛选,结合内置的7,500余种标准刀具样本库(涵盖车、铣、钻、槽刀等全品类),无需联网即可快速定位所需刀具,大幅缩短选型时间。

- 替代品与可用性验证:系统实时同步库存数据,可快速查询替代刀具型号,验证刀具当前库存状态与库位信息,避免因刀具缺失导致的生产停滞;结合最小库存预警功能,提前规避断供风险,保障生产排产的灵活性与连续性。

- 工艺精准匹配:选型过程中可直接关联切削材料、机床类型、加工工序等关键信息,自动推荐适配的切削参数与刀具组合,确保刀具选择与实际加工需求高度契合,减少试切损耗与工艺调整时间。

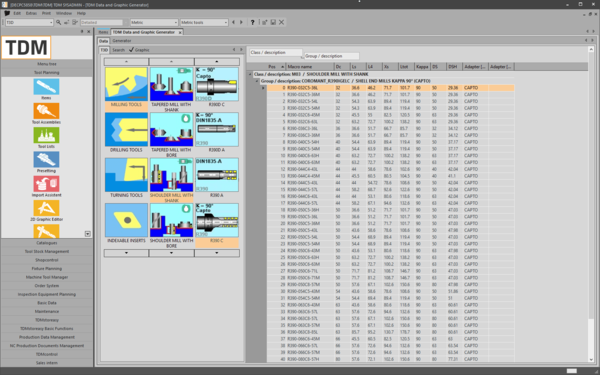

数据归一:构建标准化的中央数据中枢

刀具数据的零散存储、不一致性是传统管理的核心痛点,TDM通过建立统一的中央刀具数据库,实现数据的全维度标准化管理:

- 全生命周期数据整合:数据库涵盖刀具组件、整套刀、刀具清单的完整信息,包括几何参数(符合ISO13399国际标准)、供应商信息、采购成本、切削参数、库存状态、修磨记录、寿命数据等,形成“一物一码”的数字化档案,确保数据可追溯、可复用。

- 三层BOM结构体系:构建“刀具组件-整套刀-刀具清单”的层级化数据结构,实现从最小单元到完整刀组、再到工序刀单的全链条数据关联,确保各环节数据一致同步,避免信息割裂。

- 动态优化与数据校验:系统支持刀具使用频率、损耗情况等数据的自动统计分析,为刀具品类精简提供数据支撑;内置数据完整性校对功能,对缺失参数、不一致信息进行预警,保障数据质量,为后续生产、采购决策提供可靠依据。

- 全系统数据互通:通过标准化接口与ERP、MES、CAM等系统实现数据同步,让刀具数据在资源规划、生产执行、工艺编程等环节自由流转,打破“信息孤岛”,确保生产各环节数据一致。

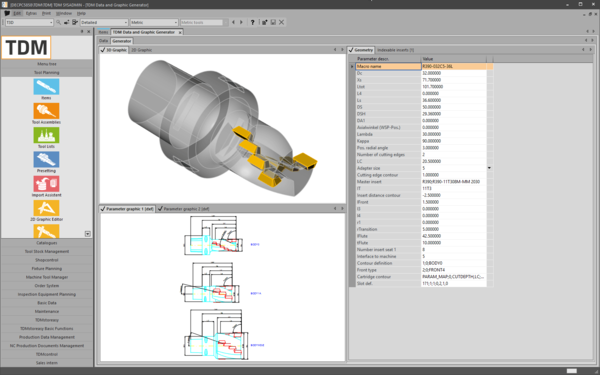

3D建模:实现刀具的“虚实同源”

TDM的3D图形生成器是数字化刀具管理的核心优势之一,通过参数化建模实现刀具数字模型与物理刀具的1:1匹配:

- 高效便捷的建模能力:只需三步即可完成刀具建模——输入订货号或图形搜索→调取标准模板→自定义参数(如切削刃数量、悬长),系统自动生成完整的刀具数据集、CAD二维图纸(DXF格式)与3D实体模型(STEP、STL等格式),建模效率提升90%以上。

- 广泛的兼容性与适配性:与Walter、Sandvik Coromant等全球知名刀具制造商深度合作,可自动生成其标准刀具与DIN标准刀具的数字模型;生成的3D模型专门适配CAM编程与仿真系统,支持刀轨模拟、干涉检测,确保编程准确性,减少机床试切风险。

- 灵活的自定义与导入功能:支持非标刀具的参数化建模,也可导入外部2D/3D图形文件,兼容主流格式,满足企业个性化刀具管理需求。

智能装配:快速构建适配的整套刀具

针对复杂加工场景的刀具组合需求,TDM实现了刀具组件的自动化、智能化装配,大幅降低人工操作成本:

- 多条件组合推荐:根据机床主轴类型、刀柄型号、切削参数等条件,系统自动推荐所有适配的刀具组件组合,无需人工逐一匹配,避免装配错误。

- 可视化装配与参数联动:装配过程中自动生成2D/3D装配图形,直观展示组件连接关系;支持悬长(XS/YS)等关键参数的快速调整,调整后整套刀的几何参数、碰撞数据、切削参数实时更新,确保装配精准性。

- 装配关系追溯:系统记录各组件的装配历史,明确哪些组件用于哪些整套刀、哪些刀具程序集,便于后续维护、修磨与替换,提升刀具复用率。

核心价值:以数据驱动制造升级

刀具数据管理的终极目标是为企业创造实际价值:通过标准化数据、智能化工具与全流程管控,TDM可帮助企业实现刀具品类精简25%以上、库存周转率提升35%、生产准备时间缩短30%、机床停机时间减少50%,最终达成采购成本、加工损耗的双重降低,以及生产效率与产品品质的同步提升。

在数字化转型的浪潮中,刀具数据管理已成为制造企业打通生产全链条、构建核心竞争力的关键环节。TDM Systems将持续以技术创新为核心,以客户实践为导向,提供更贴合行业需求的解决方案,让每一把刀具都能发挥最大价值,助力企业在智能化制造的道路上稳步前行。